组合成整体车身。作为新技术的引领者,特斯拉发布的CTC技术引来了众多追随者,近日

公开信息显示,各方追捧的CTC (Cell to Chassis) 电池技术是将电芯直接集成到车辆底盘内部的电池技术。CTC 技术省去了从电芯到模组,再到电池包的两个步骤,直接将电芯安装在车辆平台上,是 CTP(Cell to Pack)的进一步集成方案。根据特斯拉及零跑公布的图片信息及按照行业习惯来讲,CTC准确的表述应是电池壳体集成于车身地板上。

CTC 技术概念由特斯拉率先提出。CTC 的技术思路与飞机将燃料箱融于机翼一体而不是另做燃料箱这一设计相类似,其目的是高度集成化,减少零部件的数量与总装工艺,起到降低重量、提高效率、减少相关成本的作用。

特斯拉CTC技术中,取消Pack设计,前后连接两个车身大型铸件,取消原有乘员舱地板板,以电池上盖取代之,座椅直接安装在电池上盖上。电池既是能源设备,也是结构本身。

为解决电池包隔热的问题,特斯拉在电池包的内部填满了胶,以阻挡热量向车内的传导。另外特斯拉在电池包靠近车身门槛的两侧灌的胶相对较厚,这一部分胶能够更好的起到侧碰过程中防止电芯被挤压起火的缓冲作用。

特斯拉Model Y车型的 CTC方案是直接让电池包参与碰撞吸能,并拿掉了原本属于车身的前地板和地板上的座椅横梁,在电池包壳体上焊接了四根横梁(位置与B柱和柱碰接触点对应),这四根横梁既用来安装前排座椅,又参与侧碰和柱碰的传力,能预防电池包在侧碰撞击中被过渡挤压。另外电池包壳体内的胶也能够更好的起到一定的碰撞缓冲作用。特斯拉采用了这样一套方案解决了侧面碰撞的潜在安全问题。

CTC电池技术有助于将车辆的结构平台进一步单元化,从而进一步降造成本。马斯克曾表示,采用了CTC电池技术后,配合一体化压铸技术,能节约370 个零部件,为车身减重10% ,将每千瓦时的电池成本降低7%。

由于取消了模组,可在有限的空间内塞更多的电池,有利于在更小的车型上实现长续航和高性能。

CTC作为车身结构件,失去了独立更换电池包的可能性和各种性价比超高的维修方案。比如同样角度的碰撞导致底部结构受损时,CTC方案可能没办法单独更换某一部分,需要整体更换车架+电池,就像国产特斯拉Model Y后一体压铸车身碰撞后大概率报全损一样。

CTC是与车身整体高度集成的方案,电池与车身是一个密不可分的整体,这也就从另一方面代表着特斯拉的CTC彻底断绝了换电这一条补能技术路线

的CTC属于承载式车身技术路线,电池框架与车身下车体(门槛梁、纵梁、横梁、地板等)集成。所以,在装配时应该在上方整个车身完成装配(主要是车身+前铸件+后铸件)后,再将电池结构与车身完成连接。特斯拉的概念是电池既是能源设备,也是结构本身。特斯拉的核心理念就是做减法,集成、简化是其一贯的风格。

纯电专属e平台3.0中型平台打造的全新概念车ocean-X,并宣布ocean-X上会采用CTC电池车身一体化技术。宁德时代

公开资料显示,宁德时代计划在2025年实现集成化CTC,2030年实现智能化CTC。

据悉,宁德时代的集成化CTC技术不仅会重新布置电池,还会纳入包括电机、电控、DC/DC、OBC等动力部件。宁德时代的CTC技术,

将电芯与车身、底盘、电驱动、热管理及各类高低压控制模块等集成一体,使行驶里程突破1000公里;并通过智能化动力域控制器优化动力分配和降低能耗。零跑汽车

CTC电池底盘一体化技术,可使整车电池布置空间增加14.5%,综合提升整车续航能力10%。该技术将在零跑的C平台电动中大型轿车零跑C01上率先量产应用。

零跑科技电池产品线总经理在这次发布会上分享道:“零跑智能动力CTC技术,即cell -to -chassis,是指

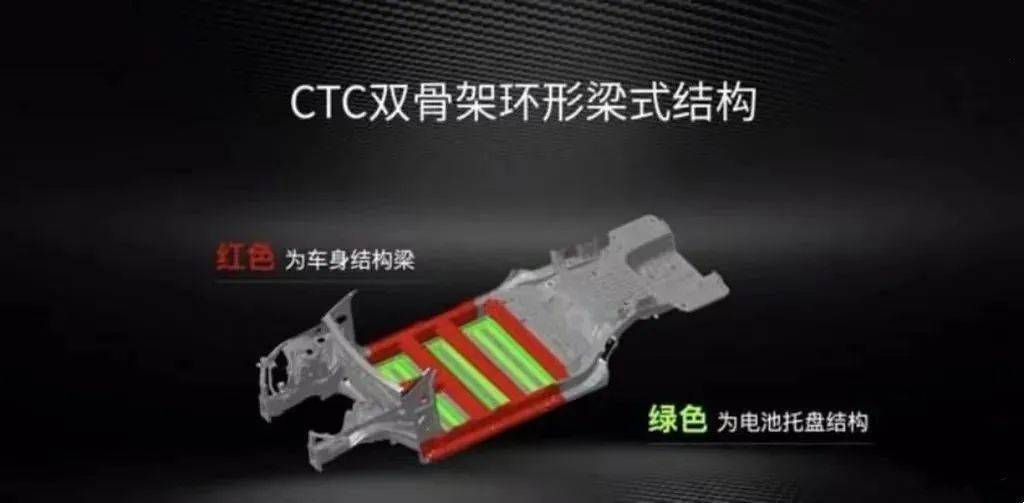

将电池、底盘和下车身进行集成设计,简化产品设计和生产的基本工艺的前沿技术。通过重新设计电池承载托盘,使整个下车体底盘结构与电池托盘结构耦合,创新了安装工艺,实际做到了Less is more。通过减少冗余的结构设计,能有实际效果的减少零部件数量,在提升空间利用率和系统比能的同时,让车身与电池结构互补,使电池抗冲击能力及车身扭转刚度得到大幅度提升。”

零跑的CTC方案相比传统方案电池布置空间增加14.5%。CTC增加电池空间利用率,提升10%续航的同时提高电池保温性能。CTC让车身扭转刚度提升25%,达到33897Nm/deg,整车重量降低15kg,助力驾驶性能、操控性进一步提升。

此外,国内外还有许多企业都重视起了CTC技术,国外像福特、沃尔沃、大众和LG集团,国内初创公司

直接把4680圆柱形电芯排列在车身上,电池舱前后直接连接起两个车身大型铸件,取消原地板件,以电池上盖代替,座椅直接安装在电池上盖上。电芯既是储能载体,也是结构本身。零跑

则是在乘员舱下面挖了一个洞,然后将电池模组从下往上通过栓接、胶接等固定方式悬吊在洞里,下面再用下盖形成密封空间。但是零跑的方案少了传统的电池包上盖,改由车身+下盖负责密封,对乘员舱防热失控设计提出了新挑战。也就是说,两者最大的不同是特斯拉是将电芯直接堆在车身上;而零跑则是将模组堆在车身上,并没有省略电芯→模组这一过程。

由于模组这个中间形态依然存在,所以零跑的CTC方案在空间释放效率、集成度、成本优势、减少配件等每个方面都不如特斯拉极致。

但是,零跑的CTC实际上更易于量产,且维修便利性更好。零跑的CTC(其实是MTC)和特斯拉CTC相比这是一种比较折中的解决方案,较传统方案改动较小,车辆装配工艺、电池包的固定形式改动不多,模组的型号、尺寸、参数也与之前一致,可以大量沿用之前的设计的具体方案,所以更容易量产。另外,由于下盖可拆卸,所以维修便利。

综上所述,零跑的CTC虽然在轻量化程度上不及特斯拉极致,但是国内现阶段易于推广的量产方案。

特斯拉的CTC技术方案集成度高,相对灵活性差,并且可维修性差。维修问题是行业亟待研究的课题。

目前另两项热点技术,滑板底盘、一体化压铸均与之有着共同的理念:高度集成化。取各方的交集,高度集成化;CTC与一体化压铸技术的结合,将会推进滑板底盘的应用进程。